Znaczenie precyzji w obróbce metali

W obróbce metali, precyzyjne cięcie może znacznie zmniejszyć ilość odpadów, poprawić wykorzystanie materiałów i obniżyć koszty. Ponadto, precyzja ma głęboki wpływ na wydajność produkcji i ostateczną żywotność produktu.

Aby zapewnić dokładność przetwarzania, producenci nie tylko muszą używać wysoce precyzyjnego sprzętu do przetwarzania, ale także muszą zarządzać technologią przetwarzania w sposób wyrafinowany. Dlategomaszyny do obróbki stali nierdzewnej ss, jako ważna część nowoczesnego sprzętu do obróbki metali, odgrywają kluczową rolę w kontroli dokładności obróbki.

Jak kontrolować dokładność i rozmiar cięcia maszyny do obróbki stali nierdzewnej?

W pełni zautomatyzowany sprzęt zwiększa dokładność cięcia

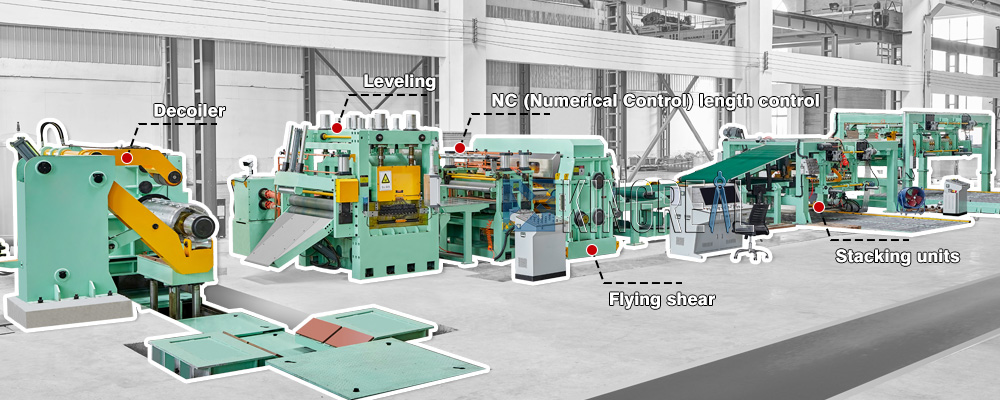

Wprowadzenie w pełni zautomatyzowanejlinie produkcyjne do cięcia na wymiarznacznie poprawiła dokładność obróbki metalu. W porównaniu z tradycyjnym sprzętem obsługiwanym ręcznie, sprzęt zautomatyzowany może zapewnić wyższą dokładność i stabilność podczas cięcia.

Zautomatyzowane maszyny do cięcia stali nierdzewnej są zazwyczaj wyposażone w zaawansowane systemy sterowania i czujniki, które mogą monitorować i automatycznie dostosowywać różne parametry procesu cięcia w czasie rzeczywistym, skutecznie kontrolując w ten sposób błąd wymiarowy płyty metalowej.

Precyzyjna regulacja parametrów

Panel sterowania linii cięcia stali nierdzewnej na wymiar jest podstawową platformą interakcji między operatorem a sprzętem. Na panelu sterowania operator może ustawić i dostosować wiele kluczowych parametrów, w tym długość ścinania, grubość blachy, kąt cięcia, prędkość posuwu itp. Ustawienie tych parametrów bezpośrednio wpływa na dokładność ścinania.

Narzędzia i systemy tnące o wysokiej precyzji

Konstrukcja narzędzi linii produkcyjnej SS do cięcia na wymiar ma również istotny wpływ na dokładność obróbki. Narzędzia o wysokiej precyzji zazwyczaj wykorzystują węglik spiekany lub materiały o wysokiej odporności na zużycie.

Narzędzia te nie tylko mają długą żywotność, ale także utrzymują stabilną wydajność cięcia w obróbce o wysokiej intensywności. Precyzyjna konstrukcja narzędzia może znacznie zmniejszyć odkształcenie materiału spowodowane procesem cięcia i utrzymać dokładny rozmiar płyty.

Zalety stosowania precyzyjnej maszyny CTL do obróbki stali nierdzewnej

Popraw jakość produktu

Wysoka precyzjalinie do cięcia na wymiar ze stali nierdzewnejmoże zagwarantować, że rozmiar i kształt płyt metalowych będą dokładne, co bezpośrednio wpływa na poprawę jakości produktów.

W obszarach wymagających obróbki o wysokiej precyzji, takich jak produkcja samochodów, lotnictwa, instrumentów precyzyjnych i sprzętu AGD, wykorzystanie precyzyjnych linii produkcyjnych do cięcia na wymiar ze stali nierdzewnej może w znacznym stopniu ograniczyć ryzyko otrzymania niekwalifikowanych produktów, poprawić wskaźnik kwalifikacji produktów firmy i zwiększyć konkurencyjność rynkową.

Zmniejsz ilość odpadów materiałowych

W tradycyjnym procesie cięcia duże błędy wymiarowe często prowadzą do marnotrawstwa materiału, zwłaszcza w przypadku obróbki drogich materiałów metalowych, gdzie marnotrawstwo jest bardziej widoczne.

Wysokoprecyzyjne linie produkcyjne do cięcia na wymiar ze stali nierdzewnej mogą skutecznie zmniejszyć marnotrawstwo materiałów i poprawić wykorzystanie materiałów poprzez precyzyjną kontrolę rozmiaru cięcia. Pomaga to nie tylko zmniejszyć koszty produkcji, ale także osiągnąć przyjazną dla środowiska produkcję i zmniejszyć marnotrawstwo zasobów.

Poprawa wydajności produkcji

Wysokoprecyzyjna maszyna ctl ze stali nierdzewnej może wykonywać wysokiej jakości prace skrawające w krótszym czasie. Wydajna praca systemu automatyzacji umożliwia sprzętowi ciągłą pracę ze stabilną prędkością, jednocześnie zwiększając elastyczność produkcji.

Podczas produkcji masowej operatorzy mogą szybko zmieniać parametry za pomocą panelu sterowania, aby dostosować produkcję do różnych potrzeb, skrócić przestoje i zwiększyć wydajność produkcji.

Przedłuż żywotność sprzętu

Konstrukcja i dobór materiałów linii cięcia na wymiar ze stali nierdzewnej o wysokiej precyzji umożliwiają sprzętowi utrzymanie wysokiej stabilności podczas długotrwałej eksploatacji. Precyzyjny układ przeniesienia napędu i wysokiej jakości narzędzia mogą nie tylko zapewnić dokładność przetwarzania, ale także zmniejszyć zużycie sprzętu i wydłużyć jego żywotność.

Stabilność i trwałość sprzętu pozwalają również ograniczyć koszty konserwacji i przestojów spowodowanych awariami.