Wraz z postępem nauki i technologii, technologia automatyzacji stała się nieodzowną częścią nowoczesnej produkcji. W wielu branżach technologia automatyzacji nie tylko poprawiła wydajność produkcji, ale także znacząco poprawiła jakość produktu i obniżyła koszty produkcji.

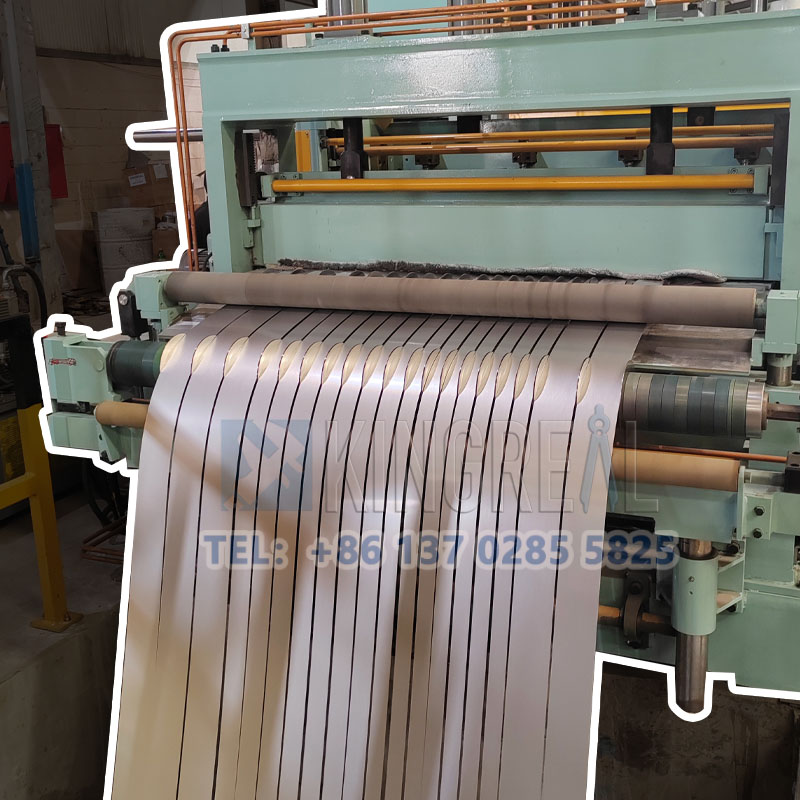

Cięcie wzdłużne blachy jako ważny proces w dziedzinie obróbki metali ma bezpośredni wpływ na wydajność całego procesu.linia do cięcia wzdłużnego kręgów z wydajnością i precyzją produkcji. W ostatnich latach, wraz z wprowadzeniem technologii automatyzacji, wydajność cięcia wzdłużnego cewek została znacznie poprawiona. Niniejszy artykuł rozpocznie się od trendu zastosowania automatyzacji w przemyśle wytwórczym i zbada, w jaki sposób technologia automatyzacji może poprawić wydajność cięcia wzdłużnego cewek, obejmując takie aspekty, jak optymalizacja procesów operacyjnych cięcia wzdłużnego cewek, redukcja nakładu siły roboczej, przewidywanie awarii maszyn i automatyczne wyłączanie.

Trendy w stosowaniu automatyzacji w produkcji

W ciągu ostatnich kilku dekad przemysł wytwórczy przeszedł ogromną transformację od produkcji ręcznejlinia do cięcia wzdłużnego kręgówSdo automatycznych linii do cięcia wzdłużnego zwojów. Wczesne linie do cięcia wzdłużnego zwojów opierały się głównie na obsłudze ręcznej, która nie tylko miała niską wydajność produkcji, ale również była podatna na wpływ czynników ludzkich, a kontrola jakości była również trudna. Wraz z postępem technologii, a zwłaszcza ciągłym rozwojem technologii automatyzacji, coraz więcej linii do cięcia wzdłużnego zwojów stopniowo wdrażało automatyzację, osiągając w ten sposób podwójną poprawę wydajności produkcji i jakości produktu.

Metody poprawy efektywności cięcia wzdłużnego kręgów poprzez automatyzację

Jako ważny proces w obróbce metali, wydajność i precyzja cięcia wzdłużnego kręgów są bezpośrednio związane z ogólnymi korzyściamiprzecinarka do cewekWprowadzenie technologii automatyzacji nie tylko rozwiązuje niektóre problemy wąskich gardeł w tradycyjnych maszynach do cięcia kręgów, ale także przynosi wiele korzyści w zakresie poprawy wydajności.

1. Optymalizacja procesu obsługi maszyn

Technologia automatyzacji znacząco poprawia efektywność pracy maszyn poprzez:integrowanieIoptymalizacjaróżne operacje linii cięcia wzdłużnego kręgów. Po pierwsze, system automatyki może monitorować stan pracy maszyny do cięcia wzdłużnego kręgów w czasie rzeczywistym i automatycznie dostosowywać parametry maszyny w razie potrzeby. Na przykład, system automatyki może dostosowywać ustawienia narzędzi maszyny do cięcia wzdłużnego w czasie rzeczywistym zgodnie ze specyfikacjami, grubością, szerokością itp. kręgu, zapewniając w ten sposób dokładność i spójność każdego cięcia wzdłużnego.

Po drugie, technologia automatyzacjiupraszczaproces działania maszyny do cięcia kręgów. Tradycyjne linie do cięcia kręgów wymagają ręcznej regulacji sprzętu, pomiaru i monitorowania, podczas gdy system automatyzacji może automatycznie wykonywać te operacje zgodnie z ustawionym programem, znacznie redukując ręczną interwencję, zmniejszając trudność obsługi i poprawiając wydajność produkcji. Na przykład podawanie kręgów, cięcie na stałą długość i rozładowywanie po cięciu można wykonać za pomocą sterowania sprzętem automatyki, aby osiągnąć pełną automatyzację procesu produkcyjnego.

2. Zmniejsz nakład pracy ludzkiej

Istotną zaletą technologii automatyzacji jest to, że może onazmniejszyć zależność od siły roboczejW tradycyjnych liniach do cięcia wzdłużnego kręgów pracownicy muszą wykonywać operacje ręczne w wielu ogniwach, w tym ustawienia sprzętu, regulacje parametrów, monitorowanie procesu produkcyjnego, kontrolę jakości itp. Jednak po wprowadzeniu systemu automatyzacji wiele ogniw może być wykonywanych automatycznie przez maszyny, a pracownicy muszą interweniować tylko wtedy, gdy sprzęt ulegnie awarii lub będzie działał nieprawidłowo.

Zastosowanie technologii automatyzacji znacznie zmniejszyło liczbę błędów i niestabilnych czynników w obsłudze ręcznej, dzięki czemu proces produkcji stał się bardziej wydajny i stabilny. Na przykład funkcje takie jak automatyczne zwijanie, automatyczne liczenie i automatyczne pakowanie zmniejszyły częstotliwość obsługi ręcznej, umożliwiając linii produkcyjnej wydajną pracę przez 24 godziny bez przerwy. Pracownicy mogą skupić się bardziej na konserwacji i zarządzaniu sprzętem, poprawiając efektywność wykorzystania zasobów ludzkich.

3. Prognozowanie awarii maszyn

Awaria maszyny jest jednym z ważnych czynników wpływających na wydajność linii produkcyjnej. Gdy tradycyjna linia do cięcia wzdłużnego kręgów ulegnie awarii, często trzeba ją wyłączyć w celu zbadania i naprawy, co powoduje przerwanie produkcji i wpływa na ogólną wydajność produkcji. Jednak wraz z rozwojem technologii automatyzacji możliwe stało się przewidywanie awarii maszyn i konserwacja zapobiegawcza.

Nowoczesne zautomatyzowane systemy cięcia metalu są zazwyczaj wyposażone w zaawansowane czujniki i systemy monitorujące, które mogą monitorować stan pracy sprzętu w czasie rzeczywistym, zbierać różne dane parametryczne (takie jak prąd, napięcie, temperatura, drgania itp.) i określać, czy sprzęt jest nieprawidłowy, poprzez analizę danych. Gdy system wykryje, że stan pracy sprzętu jest nieprawidłowy, wydaalarmz wyprzedzeniem, aby przypomnieć operatorowi o konieczności sprawdzenia i konserwacji, zapobiegając w ten sposób wystąpieniu awarii.

Na przykład w niektórych zaawansowanych zautomatyzowanych systemach cięcia wzdłużnego system może monitorować zużycie narzędzia linii cięcia wzdłużnego kręgów za pomocą czujnika drgań. Gdy narzędzie zostanie wykryte jako nadmiernie zużyte, system automatycznie uruchomi alarm i zaleci wymianę narzędzia, unikając przerw w produkcji spowodowanych awarią narzędzia. Ta funkcja przewidywania awarii urządzenia do cięcia wzdłużnego kręgów i konserwacji zapobiegawczej znacznie skraca przestoje i poprawia stabilność i wydajność linii produkcyjnej.

4. Automatyczne wyłączenie w przypadku napotkania ukrytych zagrożeń

Kolejną godną uwagi cechą nowoczesnego zautomatyzowanego sprzętu do cięcia wzdłużnego jest to, że ma onfunkcja automatycznego wyłączania. Gdy podczas eksploatacji sprzętu wystąpią potencjalne zagrożenia bezpieczeństwa lub awarie, system automatycznie wyłączy się zgodnie z ustalonymi normami bezpieczeństwa, aby uniknąć uszkodzenia sprzętu lub obrażeń ciała.

Na przykład w niektórych zautomatyzowanych systemach cięcia cewek, gdy sprzęt ma problemy, takie jak przeciążenie, nieprawidłowy prąd i wysoka temperatura, system automatycznie wyłączy się zgodnie z ustawionymi parametrami, aby zapobiec dalszym uszkodzeniom. Ta funkcja może nie tylko wydłużyć żywotność sprzętu, ale także zapewnić bezpieczeństwo personelu podczas procesu produkcji i uniknąć wypadków spowodowanych błędami obsługi przez człowieka lub awariami sprzętu.

Funkcja automatycznego wyłączania uzupełnia funkcję przewidywania awarii maszyny. Dzięki monitorowaniu w czasie rzeczywistym i analizie danych system automatyzacji może wykrywać problemy z wyprzedzeniem i radzić sobie z nimi na czas, unikając poważnych strat spowodowanych ukrytymi zagrożeniami, które nie zostały wykryte na czas.