Jak korzystać z linii do cięcia wzdłużnego zwojów aluminiowych?

Opis linii do cięcia wzdłużnego kręgów aluminiowych i stalowych

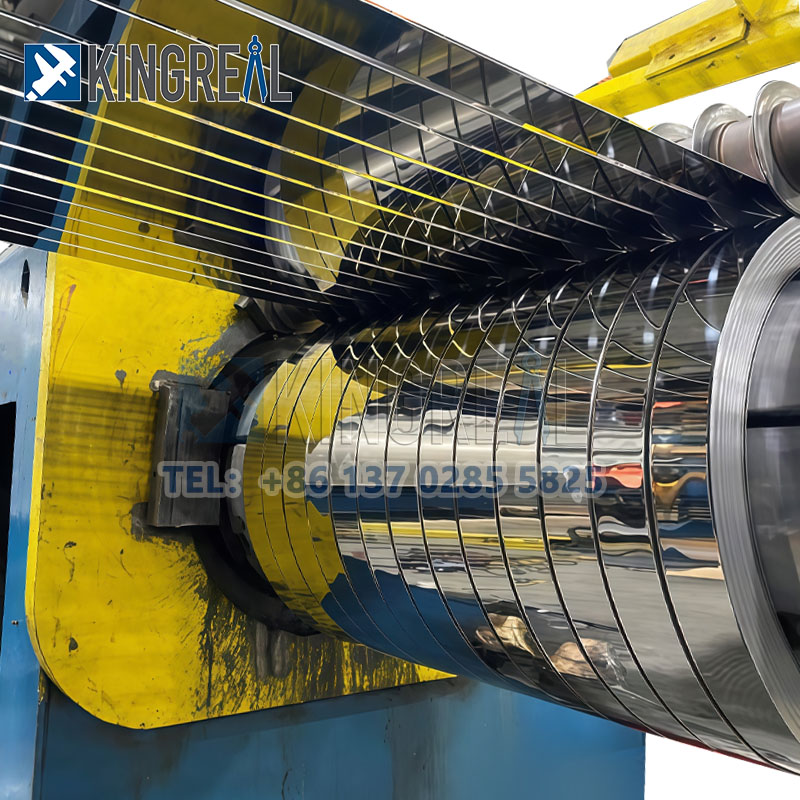

Ze względu na swoją lekkość i wysoką wytrzymałość, odporność na korozję i warunki atmosferyczne oraz dobre przewodnictwo elektryczne i cieplne, a także inne właściwości, zwoje aluminiowe są szeroko stosowane w elektronice, opakowaniach, budownictwie, maszynach i wielu innych dziedzinach. Jednym z najważniejszych urządzeń do przetwarzania zwojów aluminiowych jest maszyna do cięcia zwojów aluminiowych. Maszyna do cięcia zwojów aluminiowych, za pomocą szeregu noży, jest podzielona na paski o określonych rozmiarach, co przyczynia się do poprawy wydajności produkcji, oszczędności aluminium i zapewnienia jego jakości.

Standardowa konfiguracja linii do cięcia wzdłużnego zwojów aluminium KINGREAL SLITTING obejmuje rozwijarkę, prostownicę, urządzenie do cięcia wzdłużnego, zbieracz złomu, stację napinającą i przewijającą itp., które są wykorzystywane w procesie przetwarzania zwojów aluminium. Linia ta ma zalety dużej prędkości produkcji, precyzyjnego rozmiaru ścinania, a także może realizować zalety uruchamiania jednym przyciskiem, zdalnego sterowania i innych cech.

Szczegóły procesu roboczego linii do cięcia wzdłużnego kręgów aluminiowych i stalowych

1. Ładowanie cewki

Najpierw aluminiowe zwoje są precyzyjnie transportowane do środka odwijarki za pomocą wózka załadowczego. Proces ten zapewnia równomierne i bezpieczne podawanie zwojów do kolejnych maszyn przetwórczych.

Kluczowy sprzęt: wózek do zwijania kręgów i rozwijarka

2. Obsługa i poziomowanie głowicy

Przedni koniec zwoju jest podawany do maszyny prostującej za pomocą podajnika, gdzie odbywa się proces prostowania. Wypoziomowany arkusz przechodzi przez przenośnik centralny do maszyny prowadzącej, aby zapewnić jego wyśrodkowanie i schludne ułożenie przed wejściem do maszyny kalibrującej. Następnie, zgodnie z ustalonymi standardami, nierówności są wycinane przez hydrauliczne nożyce głowicowe, co zapewnia płaskość i dokładność wymiarową arkuszy.

Wyposażenie podstawowe: Podajnik, prostownica, urządzenie centrujące, urządzenie do pomiaru długości i nożyce hydrauliczne.

3. Cięcie krawędzi i zbiórka złomu

Prowadzona przez boczny mechanizm prowadzący, blacha trafia do maszyny przycinającej i jest cięta na paski o określonych parametrach. Krawędzie odpadów powstające podczas cięcia są zbierane przez ciągarkę drutu, co zapewnia czyste miejsce pracy i efektywne wykorzystanie materiału.

Wyposażenie główne: prowadnica boczna, maszyna do przycinania krawędzi i nawijarka złomu.

4. Kontrola napięcia i nawijania

Po przycięciu krawędzi, taśma przechodzi przez urządzenie buforujące i trafia do stacji naciągu. Wymagane naprężenie nawijania jest ustalane za pomocą nawijarki poprzez urządzenie naciągowe, aby zapewnić naprężenie i płaskość wstęgi podczas nawijania oraz zapobiec jej zapadaniu się lub poluzowywaniu.

Sprzęt kluczowy: pętla, stanowisko napinające i przewijające.

5. Rozładunek materiału w rolkach

Po zakończeniu nawijania, materiał w rolkach jest wyładowywany z wału nawijającego przez mechanizm rozładowczy i przenoszony na wózek odbiorczy. Następnie wózek rozładowczy transportuje materiał w rolkach do wyznaczonego miejsca składowania lub transportu.

Kluczowy sprzęt: urządzenie rozładowcze i wózek wyjściowy do transportu kręgów.

Cechy maszyny do cięcia wzdłużnego aluminium

1. Konstrukcja kadłuba: kadłub jest spawany z wysokiej jakości blach stalowych i poddawany rygorystycznej obróbce cieplnej, co zapewnia urządzeniu doskonałą wytrzymałość i sztywność. Taka konstrukcja nie tylko poprawia trwałość urządzenia, ale także wydłuża jego żywotność, dzięki czemu może ono pracować długo w warunkach intensywnej eksploatacji, bez ryzyka odkształcenia lub uszkodzenia.

2. Dostosowana moc urządzeń: moc urządzeń można elastycznie dostosować do potrzeb użytkownika. Niezależnie od tego, czy chodzi o produkcję na małą skalę, czy o ciągłą pracę na dużą skalę, urządzenia mogą dostosować się do zróżnicowanych wymagań produkcyjnych i zapewnić 24-godzinną nieprzerwaną pracę, aby w pełni zaspokoić wymagania użytkownika w zakresie wydajności.

3. Napęd z przetwornicą częstotliwości: urządzenie pracuje w trybie napędu z przetwornicą częstotliwości, a prędkość produkcji można regulować bezstopniowo. Regulacja przetwornicy częstotliwości umożliwia precyzyjną kontrolę prędkości produkcji, co zapewnia stabilność procesu produkcyjnego i wysoką jakość produktów.

4. Pomocnicze ramię podporowe: Przewijarka jest wyposażona w pomocnicze ramię podporowe przeznaczone do przenoszenia kręgów o dużym tonażu. Ta konfiguracja jest szczególnie odpowiednia do odwijania dużych kręgów, zapewniając płynny i stabilny proces odwijania oraz zapobiegając upadkowi lub przesunięciu kręgu podczas odwijania.

5. Stanowisko napinania pasa: Po cięciu można wybrać stanowisko napinania pasa, które służy do zwiększenia precyzji przewijania i ochrony powierzchni zwoju. Stanowisko napinania pasa może skutecznie kontrolować naciąg zwoju, zapobiegać jego poluzowaniu lub uszkodzeniu podczas nawijania oraz zapewniać jakość i wygląd produktu końcowego.

6. System zbierania złomu krawędziowego: Urządzenie zapewnia doskonały system zbierania złomu krawędziowego, który realizuje zintegrowane zarządzanie procesem, od automatycznego przewijania złomu krawędziowego po transport materiału. System umożliwia wydajne zbieranie i przetwarzanie odpadów powstających podczas przycinania, utrzymanie porządku i czystości w miejscu pracy oraz poprawę wydajności produkcji.

7. Inteligentny system monitorowania: cała linia maszyn do cięcia wzdłużnego blach aluminiowych może być opcjonalnie wyposażona w inteligentny system monitorowania, który zapewnia bezpieczeństwo i dokładność procesu cięcia. Inteligentny system monitorowania monitoruje stan pracy urządzenia w czasie rzeczywistym, automatycznie dostosowuje parametry, ostrzega o błędach i oferuje funkcje zdalnej diagnostyki, gwarantując wysoką wydajność i bezpieczeństwo procesu produkcyjnego.

Co potrafi linia do cięcia wzdłużnego zwojów aluminiowych?

Grubość cewki: 0,3-3 mm

Szerokość materiału: 500-2000mm

Średnica zewnętrzna cewki: ≤Φ1800mm

Średnica wewnętrzna cewki: Φ508mm

Maksymalna waga cewki: 25T

Jak wybrać maszynę do cięcia wzdłużnego kręgów?

Wybór linii do cięcia wzdłużnego blachy to problem, z którym zmaga się większość fabryk. Z ich punktu widzenia jasne określenie potrzeb w zakresie przetwarzania, a także wydajność i pozycjonowanie zakładu w celu zakupu linii do cięcia wzdłużnego blachy będą bardzo pomocne. Z punktu widzenia dostawcy, oprócz ceny, ważniejszy jest poziom profesjonalizmu, moce produkcyjne, możliwości dostaw, obsługa posprzedażowa i doświadczenie w produkcji itd.

Bezpośrednia komunikacja sprzyja budowaniu zaufania między dostawcami a klientami. KINGREAL SLITTING, jako jeden z profesjonalnych producentów urządzeń do obróbki blachy w kręgach, zaprasza wszystkich klientów do odwiedzenia naszej fabryki, aby dowiedzieć się więcej o naszych możliwościach produkcyjnych i technologii.

1. Linia do cięcia wzdłużnego o różnej grubości Linia do cięcia wzdłużnego cienkich kręgów stalowych Maszyna do cięcia wzdłużnego metalu o średniej grubości Linie do cięcia wzdłużnego kręgów o dużej wytrzymałości 2. Linia do cięcia różnych materiałów Linie do cięcia wzdłużnego stali nierdzewnej Linie do cięcia wzdłużnego zwojów krzemu 3. Różne konfiguracje maszyny do cięcia wzdłużnego cewek Linia do cięcia cewek z podwójną głowicą tnącą Maszyna do cięcia cewek napinających pas

Prosimy o przesłanie nam poniższych wymagań, a my skontaktujemy się z Tobą tak szybko, jak to możliwe, aby utworzyć dla Ciebie nowy program wyceny. - Materiał cewki - Grubość zwoju - Szerokość cewki - Waga cewki - Szerokość szczeliny - Prędkość cięcia

1. Maszyna odwijająca 2. Podwójna głowica tnąca 3. Stanowisko napinania pasa 4. Automatyczne pakowanie Lin dla cewki szczelinowej